Produktentwicklung

Die Produktentwicklung bei Murrplastik Medizintechnik erfolgt unter Beachtung der strengen Reinraumbedingungen (ISO Klasse 7) im späteren Herstellprozess, um sicherzustellen, dass die hergestellten medizintechnischen Produkte höchsten Qualitäts- und Hygienestandards entsprechen. Dies gewährleistet die Sicherheit und Wirksamkeit der hergestellten Spritzgusskomponenten und Baugruppen.

Konzeption und Design

Die Produktentwicklung beginnt mit der Konzeption und dem Design neuer medizinischer Produkte. Dies umfasst die Identifizierung der Anforderungen und Spezifikationen in enger Zusammenarbeit mit medizinischen Fachleuten und Kunden.

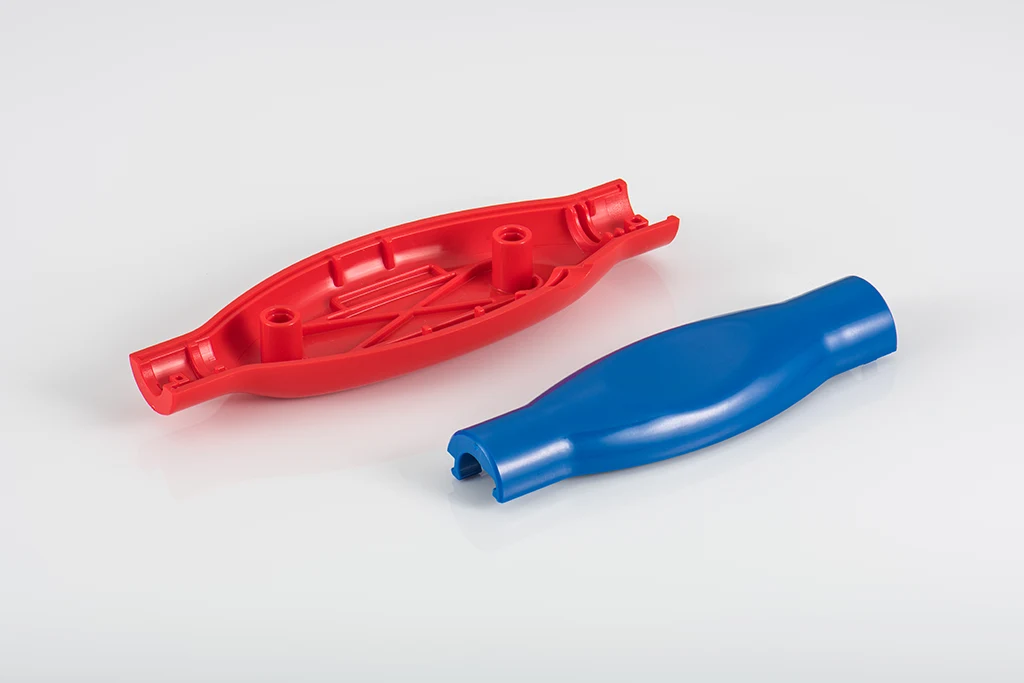

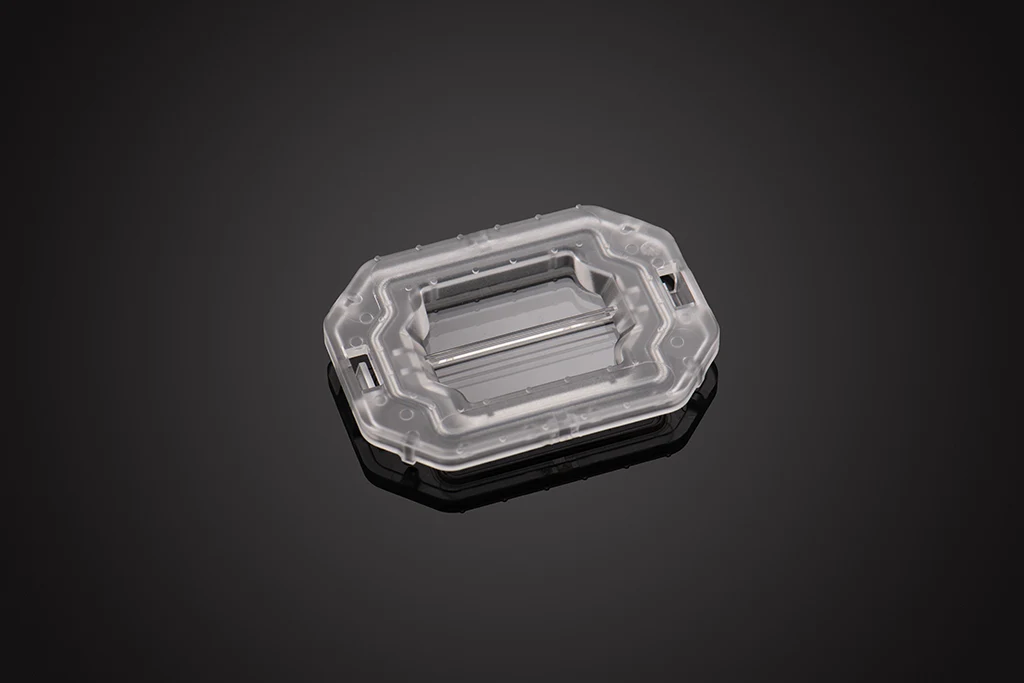

Materialauswahl

Es werden Materialien ausgewählt, die den hohen Standards der Medizintechnik gerecht werden. Diese Materialien müssen biokompatibel und sterilisierbar sein, um die Patientensicherheit und Produktqualität zu gewährleisten.

Risikomanagement

Die Identifikation und Bewertung von Risiken ist ein wichtiger Aspekt für die Validierung der Medizinprodukte. Dies ist ein gelebter Prozess bei Murrplastik Medizintechnik und hilft dabei potenzielle Gefahren zu minimieren und Maßnahmen zur Risikominderung zu implementieren.

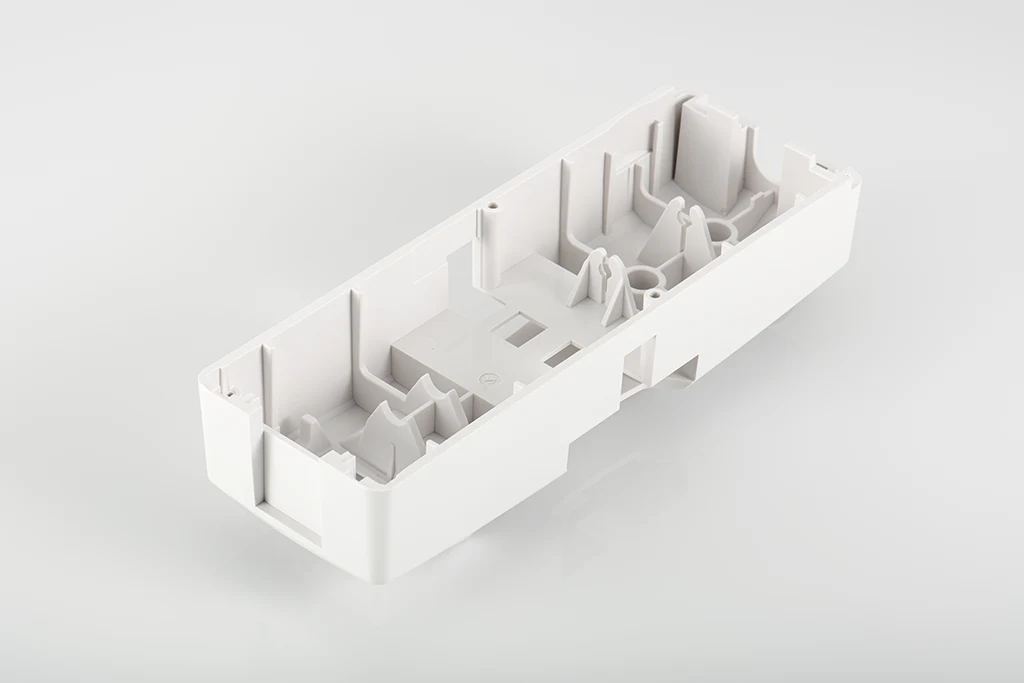

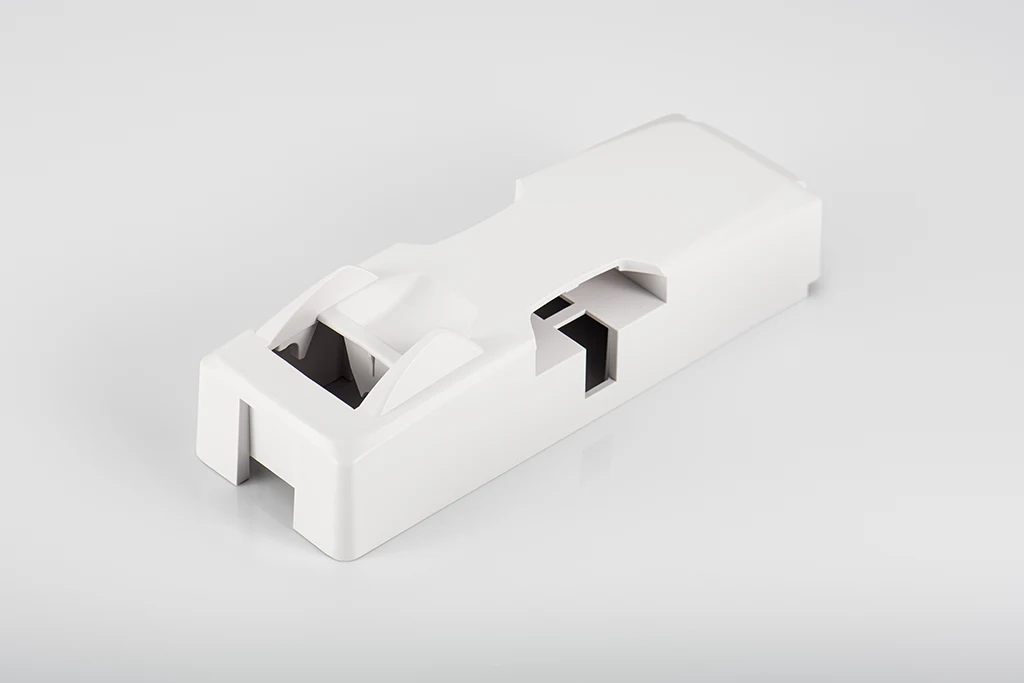

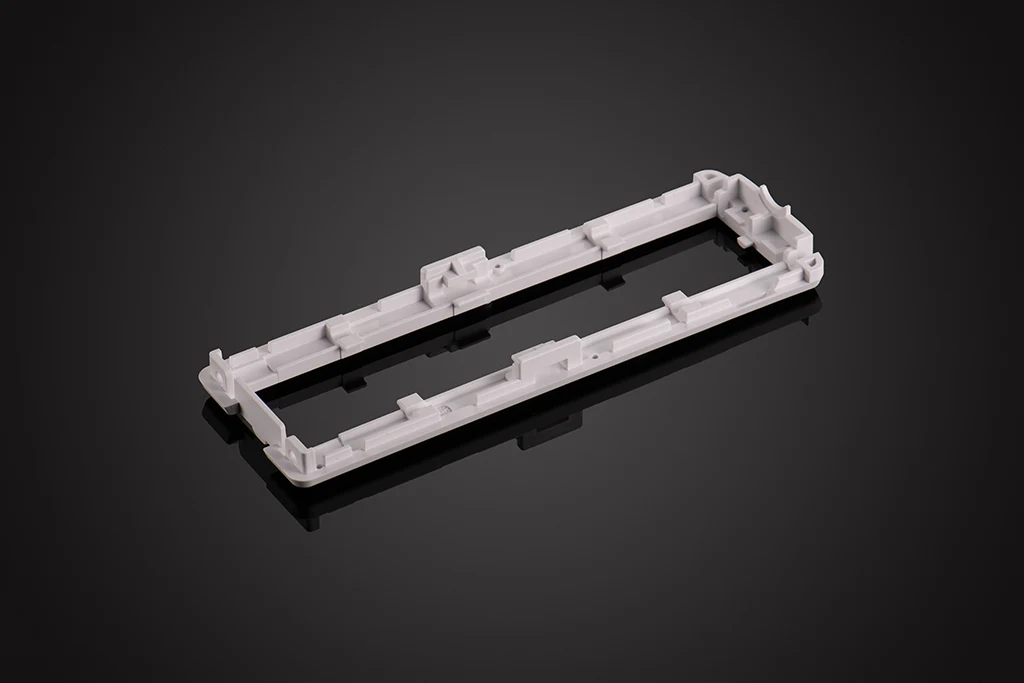

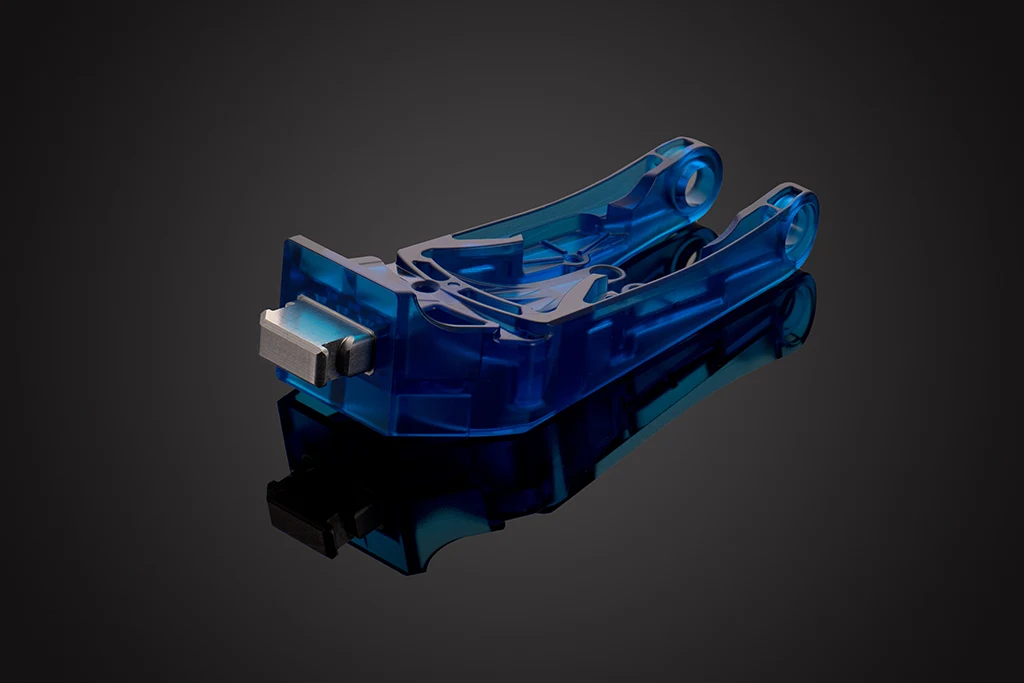

Prototypenentwicklung: Prototypen werden benötigt um die Funktionen und Anforderungen bei der Herstellung der späteren Serienartikel unter Reinraumbedingungen umfänglich zu testen.

Validierung

Zu Beginn wird ein umfassender Validierungsplan erstellt, der die spezifischen Ziele, Methoden, Verantwortlichkeiten und Phasen(DQ; IQ; OQ; PQ) für die Validierung festlegt. Dieser Plan wird in Übereinstimmung mit den geltenden Vorschriften und Normen (MDR; FDA: etc.) erstellt.

Dokumentation und Zertifizierung

Alle Schritte des Entwicklungs- und Produktionsprozesses werden sorgfältig dokumentiert, um die Rückverfolgbarkeit der Produkte sicherzustellen. Darüber hinaus werden die Produkte gemäß den geltenden Vorschriften und Standards (MDR; FDA; etc.) zertifiziert.